Karosseriearbeiten Polo 6N

Rostschäden beheben ohne Schweißgerät

Gerade die Fahrzeuge der Reihen Golf/Vento III und Polo II (6N) leiden an diversen Korossionsproblemen. Bei den meisten Schäden kommt man um die Verwendung eines Schweißgerätes nicht herum.

Einige Stellen, besonders an nicht tragenden Karosserieteilen lassen sich aber auch mit deutlich geringerem technischen Aufwand reparieren.

In diesem Beispiel wurde die Reparatur der Rostschäden im Bereich der Reserveradmulde unseres Polo 6N (Bj.1997, ca. 200000km runter) dokumentiert:

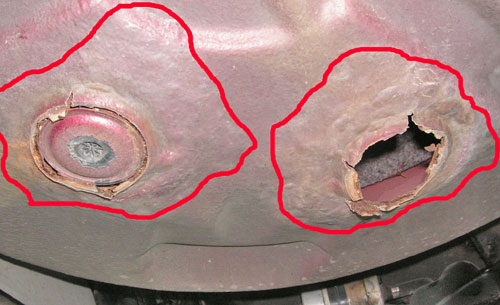

Aus irgendwelchen Gründen hat VW beim Polo 6N sehr viele Kunstoff-Verschlussdeckel in den Unterboden eingebaut, die nach einigen jahren an diesen Stellen zum Abplatzen des Unterbodenschutzes führen.

Nachfolgend kann Wasser und Salz ungehindert eindringen und der Rost den Unterbodenschutz Stück für Stück unterwandern. Vor allem rund um diese Deckel ist dieser Effekt sehr oft zu beobachten.

Im Rahmen des Handbremsseil-Tausches an unserem Polo wurde zwangsweise der Unterboden in Augenschein genommen.

Vor allem im Bereich der Reserveradmulde wurden gleich drei solcher Deckel verbaut. Um jeden Deckel herum war der Unterbodenschutz blasenförmig aufgeworfen, ein Zeichen für ein fortgeschrittenes Schadensbild.

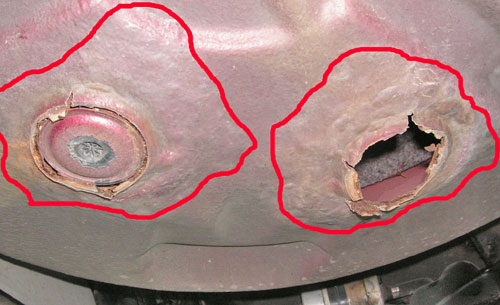

Dummerweise musste ich unbedingt mit dem Finger leicht gegen einen der Deckel drücken - schon war es passiert:

Der Deckel wurde ohne größere Kraftanstrengung nach innen gedrückt. An diesem Loch wurde die Technik getestet, die nachfolgend an den anderen beiden Deckeln ebenfalls zum Einsatz kam.

Statt die entstandenen Löcher mittels Stahlblech und Schweißgerät zu flicken wurde Aluminiumblech in Verbindung mit Karosseriekleber verwendet.

Blasenförmiger Unterbodenschutz im rot markierten Bereich um die Verschlussdeckel. Ein Deckel fehlt, der andere wurde extra fürs Foto nochmal implantiert.

Nach Abziehen des losen Unterbodenschutzes wurde das Ausmaß erst richtig sichtbar.

Nach Abziehen des losen Unterbodenschutzes wurde das Ausmaß erst richtig sichtbar.

Der traurige Rest des Bleches von der Reserveradmulde auf dem Fußboden.Der Unterbodenschutz wurde im Bereich der Rostunterwandung abgezogen, die Stellen innen und außen mit Winkelschleifer und Zopfbürste entrostet und anschließend mit der Fächerscheibe angeschliffen.

Die Oberflächenbeschaffenheit nach Einsatz der Zopfbürste eignet sich nur bedingt zum direkten Farbauftrag, da diese zu glatt ist.

Durch Anschleifen und anschließendem Entfetten mit Silikonentferner wird der Untergrund für die Rostschutzfarbe vorbereitet.

Da man mit dieser Methode den Rost nie restlos entfernen kann und immer noch kleine Rostporen vorhanden sein können, verwendet man am besten Rostschutzfarbe mit aktiven Bestandteilen zur Rostumwandlung wie Rostegal oder Brunox.

Ist die Farbe soweit getrocknet, dass sie nicht mehr klebt, kann mit der Anfertigung einer Pappschablone für das neue Blech begonnen werden. Es ist auf eine ausreichend große Überlappung zu achten. d.h. das Blech sollte rings um die Löcher mind. 2cm überstehen um genug Fläche zum verkleben des Aluminiumbleches zur Verfügung zu haben.

Im Falle einer Schweißreparatur würden jetzt aus Stahlblech genau passende Stücke zum stumpf verschweißen oder überlappende Stücke zum punktuellen Verschweißen zugeschnitten, anschließend geheftet und stückweise an die Kontur der Reserveradmulde angepasst.

Wir wollten aber diesmal ohne Schweißgerät arbeiten, dies haben die meisten Laternenparker ohne Garage auch nicht zur Verfügung.

Aus diesem Grund wird Aluminiumblech mit einer Dicke von 0,8mm verwendet, welches es in den meisten Baumärkten in den verschiedenen Größen zu erschwinglichem Geld gibt. Dieses Dasvollflächig mit dem Bodenblech verklebt.

fertige Pappschablone (Bild nachträglich aufgenommen)

Blechzuschnitt nach Übernahme der Schablonenkontur

Das Zuschneiden des Alumniumbleches kann auf verschiedene Arten erfolgen:

- Blechschere (gerade Scheren sind für die Kurvenschnitte nur bedingt zu gebrauchen, Kurvenscheren nicht immer zur Hand)

- Winkelschleifer mit dünner Trennscheibe (es gibt spezielle Alu-Scheiben, zur Not tut es auch eine gut erhältliche Edelstahlscheibe)

- Dremel mit Trennscheibe (etwas mühselig, aber nach einschleifen der Linie ließ sich das Belch nach mehrmaligen hin- und herbiegen abbrechen)

- gute (Stahl-)Haushaltsschere (für kurze gerade Schnitte zur Not geeignet, wenn sie komplett aus Stahl und scharf ist)

Bei uns kam eine Kombination aus Blechschere und Dremel mit Trennscheibe zum Einsatz.

Nach dem Blechzuschnitt muss das flache Blech an die Kontur der Resereveradmulde angepasst werden. Dazu legt man das Blech innen in die Mulde und richtet es aus.

Nun kann mit einer Hand das Blech festgehalten werden und mit der anderen Hand und einem Hammer (teilweise reicht auch schon das Ende des Hammerstieles) das Blech in Form gedengelt werden. Ziel ist es, das Blech mit möglichst wenig Zwischenraum im gesamten Auflagebereich aufliegen zu lassen.

Wenn das Blech grob die Form angenommen hat muss begonnen werden das Blech zu fixieren, um das Blech auch an stärker ausgeformte Sicken und Erhebungen anzupassen.

Am einfachsten funktionert dies mit kleinen Blechtreibschrauben in den Größen 2,9x9,5mm oder 3,5x9,5mm. Größere Schrauben machen in der Regel keinen Sinn.Vorgehensweise:- passenden Bohrer in Bormaschien oder Akkuschrauber einspannen (2mm für Schraube 2,9x9,5 bzw. 2,5mm für Schrauben 3,5x9,5)

- Blech ausrichten und mit einer Hand fixieren

- mit der anderen Hand das erste Loch durch Alublech und Bodenblech an einer Ecke bohren, die nicht so stark gewölbt ist und wo das Blech schon gut anliegt

- erste Schraube eindrehen und festziehen

- von da aus in kurzen Abständen (je nach Wölbung des Bodenbleches 2-5cm) die nächsten Löcher bohren und die Schrauben montieren

- zwischendurch immer wieder das Blech nachdengeln

Die Schrauben sollten bevorzugt an Stellen platziert werden an denen das Blech noch nicht voll aufliegt, also noch zu hoch ist. Durch die Schrauben wird das Alublech auf das Bodeblech gezogen und durch das nachdengeln auch das Blech um die Schraube herum angelegt.

Das Endergebnis sollte so aussehen, dass beim Blick von unten das Aluminiumblech rings um den Lochrand anliegt und kein Spalt zwischen Bodenblech und Alublech verblieben ist. Fertig gedengeltes Blech verkleben

benötigtes Werkzeug und Zubehör:

- 1 Kartusche Karosseriekleber weiß, Karosseriekleber grau oder Karosseriekleber schwarz

- Kartuschenpresse (die einfache aus dem Baumarkt reicht)

- passenden Schraubendreher für die Blechtreibschrauben

Vorgehensweise:

- Außenkontur des Bleches mit Marker anzeichnen

- Blech wieder abschrauben, Schrauben aufheben

- mit einem Senker oder einem größeren Sprialbohrer die Löcher im Alumiumblech von unten und im Bodenblech von oben entgraten

- Die Klebefäche von Krümeln und Spänen befreien und mit Silikonentferner entfetten

- VORSICHT! 1K-Grundierungen lösen sich wieder ab, also NICHT fluten und NICHT rubbeln, sondern leicht feucht drüber wischen

- Das Aluminumblech anschleifen und mit Silikonentferner entfetten (hier kann nix passieren)

- Reiniger ablüften lassen

- Kleber auf der gesamten Fläche auftragen (viele dünne Würste), besonders an den Lochrändern nicht sparen (ca. 5mm vom Rand eine schöne Raupe legen)

- Blech auflegen, Schruabenlöcher suchen und alle Blechtreibschrauben von einer Seite beginnend montieren

- am Rand ausgetretenen Kleber mit dem Finger glatt streichen und kontrollieren, dass überall Kleber raus kam

- an Stellen wo keine Kleber reusgedrückt wurde neuen Kleber auftragen und mit dem Finger "einarbeiten" (oben rings ums Alublech, unten rings um jedes Loch)

- Mit Bremsenreiniger oder Silikonentferner versuchen verzweifelt die Finger wieder sauber zu bekommen ;-)